- 2025新澳天天彩免费粒303

- 943333王中王开奖结果十百度十百度五

- 新奥今晚平特一肖结果

- 2025新澳天天彩免費

- 2025年正版天天免费开

- 777788888888精准

- 77777788888王中王中特亮点

- 7777788888王中王凤凰网中特开奖结果

- 澳门一码一特中奖号码预测

- 2025澳门正版免费资本车真相

- 天天彩澳门天天彩今晚

- 7777888888免费四肖

- 77777788888王中王中特点亮

- 2025天天开好彩免费大全

- 777788888888王中王

- 2025新澳门天天开好彩大乐透开奖结果8

- 打开港澳宝典开奖记录

- 六和彩资料网站下载

- 香港码开奖结果查询结果

- 新门最精准最精准免费

- 2025年天天免费资料

- 2025天天免费正版资料

- 7777788888管家婆凤凰网

- 2025新澳门黄大仙

- 新门内部资料大全免费

- 新门内部免费资料大全

- 港澳宝典玄机图

- 2025澳门9点35分开06

- 2025新澳历史记录查询结果

- 77777888888免费4肖真相

- 王中王开奖结果

- 7777788888准新传真

- 123澳门正版资料免费查询

- 港澳宝典1133开奖网

- 2025新澳天天彩免费粒

- 宝典图库大全资料

- 今晚香港9点35分开06

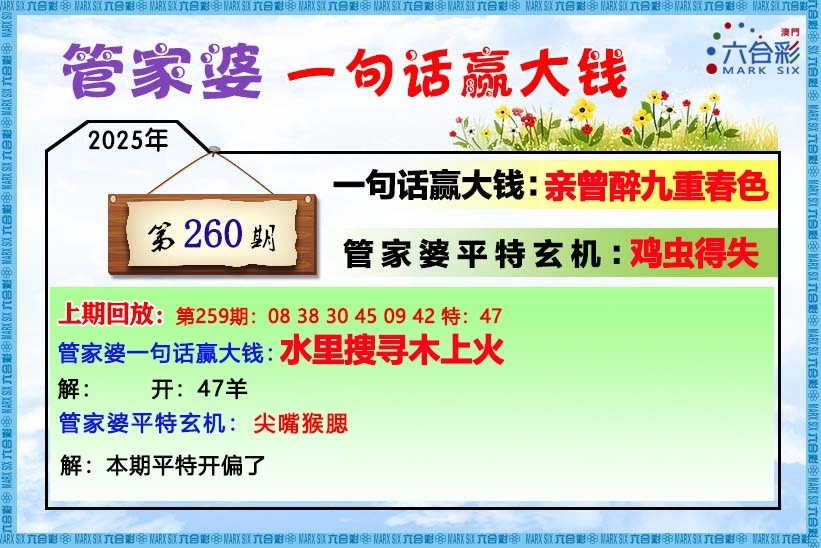

- 管家婆三期必开一期精准预测

- 2025新澳天天彩藏宝图

- 7777788888新王中王彩

- 2025天天开好彩大全开奖结果是什么

- 2025新澳天天彩正板大全

- 香港资料免费长期公开

- 7777788888免费精准生肖

- 彩库宝典图库大全

- 555525王中王心水高手

- 新澳和老澳两种彩票是一样吗

- 澳门精准资料大全

- 新澳门天天彩免费精准大全谜语

- 2025新澳历史记录查询

- 2025年澳门正版免费资本车

- 2025新澳门天天精准大全谜语

- 2025新澳天天正版免费观看

- 一肖一码100能中多少钱

- 2025新澳门天天免费准大全谜语

- 新澳门天天精准大全谜语

- 2025新澳天天精准大全谜语

- 2025年新澳开奖结果

- 新澳门天天免费谜语下一期

- 正版挂牌之全篇100

- 2025新奥天天开好彩收益说明解析

- 7777788888精准传真解析

- 新澳门天天免费谜语题库

- 2025新澳天天彩303开奖结果

- 77777888888免费四肖

- 2025年天天免费资料香港

- 澳门管家婆100精准香港谜语今天的谜

- 7777888888新奥精准

- 7777788888王中王中王来源

- 澳门一肖一码一恃一中下一期预测

- 2025管家婆精选资料

- 新澳今晚开一肖一特预测和

- 2025年天天彩免费大全

- 2025新澳历史结果

- 727236王中王开奖结果

- 600图库资料2025年

- 澳门一肖一马一恃一中下一期预测

- 2025年澳门正版免费本

- 2025新门正版免费资本

- 7777788888马会传真

- 新澳门六天天开好彩下一期预测

- 2025新奥天天彩大全正版免费

- 2025年天天免费资料

- 港澳免费精准资料大全

- 727236王中王开奖结果历史查询表

- 7777788888香港马

- 2025天天好免费资料

- 49图库下载 49图库港澳

- 2025年天天免费资料香港

- 全网最准资料一朱雀网

- 天天彩澳门天天彩正版

- 新门内部资料免费公开

- 香港直播开奖结果+开奖记录

- 2025年天天彩免费大全49

- 555525王中王心水高手灵蛇

- 2025天天正版资料免费大全

- 2025年新澳门历史记录查询

- 7777788888王中新版

- 2025年天天开彩资料查询结果

- 77788888888王中王

港彩高手出版精料

澳门精华区

香港精华区

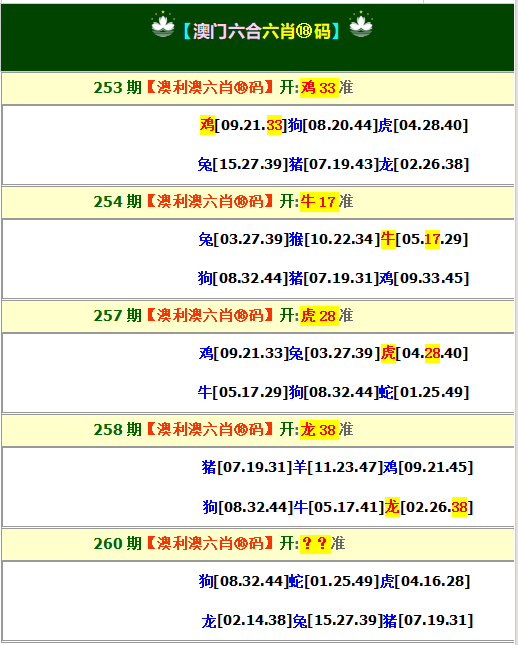

- 260期:【贴身侍从】必中双波 已公开

- 260期:【过路友人】一码中特 已公开

- 260期:【熬出头儿】绝杀两肖 已公开

- 260期:【匆匆一见】稳杀5码 已公开

- 260期:【风尘满身】绝杀①尾 已公开

- 260期:【秋冬冗长】禁二合数 已公开

- 260期:【三分酒意】绝杀一头 已公开

- 260期:【最爱自己】必出24码 已公开

- 260期:【猫三狗四】绝杀一段 已公开

- 260期:【白衫学长】绝杀一肖 已公开

- 260期:【满目河山】双波中 已公开

- 260期:【寥若星辰】特码3行 已公开

- 260期:【凡间来客】七尾中特 已公开

- 260期:【川岛出逃】双波中特 已公开

- 260期:【初心依旧】绝杀四肖 已公开

- 260期:【真知灼见】7肖中特 已公开

- 260期:【四虎归山】特码单双 已公开

- 260期:【夜晚归客】八肖选 已公开

- 260期:【夏日奇遇】稳杀二尾 已公开

- 260期:【感慨人生】平特一肖 已公开

- 260期:【回忆往事】男女中特 已公开

- 260期:【疯狂一夜】单双中特 已公开

- 260期:【道士出山】绝杀二肖 已公开

- 260期:【相逢一笑】六肖中特 已公开

- 260期:【两只老虎】绝杀半波 已公开

- 260期:【无地自容】绝杀三肖 已公开

- 260期:【凉亭相遇】六肖中 已公开

- 260期:【我本闲凉】稳杀12码 已公开

- 260期:【兴趣部落】必中波色 已公开

管家婆一句话

天天好彩【六肖中特】

天天好彩【平尾心水秘籍】

天天好彩【幽默猜测】

天天好彩澳门正版图库

- 澳门四不像

- 澳门传真图

- 澳门跑马图

- 新挂牌彩图

- 另版跑狗图

- 老版跑狗图

- 澳门玄机图

- 玄机妙语图

- 六麒麟透码

- 平特一肖图

- 一字解特码

- 新特码诗句

- 四不像玄机

- 小黄人幽默

- 新生活幽默

- 30码中特图

- 澳门抓码王

- 澳门天线宝

- 澳门一样发

- 曾道人暗语

- 鱼跃龙门报

- 无敌猪哥报

- 特码快递报

- 一句真言图

- 新图库禁肖

- 三怪禁肖图

- 正版通天报

- 三八婆密报

- 博彩平特报

- 七肖中特报

- 神童透码报

- 内幕特肖B

- 内幕特肖A

- 内部传真报

- 澳门牛头报

- 千手观音图

- 梦儿数码报

- 六合家宝B

- 合家中宝A

- 六合简报图

- 六合英雄报

- 澳话中有意

- 彩霸王六肖

- 马会火烧图

- 狼女侠客图

- 凤姐30码图

- 劲爆龙虎榜

- 管家婆密传

- 澳门大陆仔

- 传真八点料

- 波肖尾门报

- 红姐内幕图

- 白小姐会员

- 白小姐密报

- 澳门大陆报

- 波肖一波中

- 庄家吃码图

- 发财波局报

- 36码中特图

- 澳门男人味

- 澳门蛇蛋图

- 白小姐救世

- 周公玄机报

- 值日生肖图

- 凤凰卜封图

- 腾算策略报

- 看图抓码图

- 神奇八卦图

- 新趣味幽默

- 澳门老人报

- 澳门女财神

- 澳门青龙报

- 财神玄机报

- 内幕传真图

- 每日闲情图

- 澳门女人味

- 澳门签牌图

- 澳六合头条

- 澳门码头诗

- 澳门两肖特

- 澳门猛虎报

- 金钱豹功夫

- 看图解特码

- 今日闲情1

- 开心果先锋

- 今日闲情2

- 济公有真言

- 四组三连肖

- 金多宝传真

- 皇道吉日图

- 澳幽默猜测

- 澳门红虎图

- 澳门七星图

- 功夫早茶图

- 鬼谷子爆肖

- 观音彩码报

- 澳门不夜城

- 挂牌平特报

- 新管家婆图

- 凤凰天机图

- 赌王心水图

- 佛祖禁肖图

- 财神报料图

- 二尾四码图

- 东成西就图

- 12码中特图

- 单双中特图

- 八仙指路图

- 八仙过海图

- 正版射牌图

- 澳门孩童报

- 通天报解码

- 澳门熊出没

- 铁板神算图

澳门天天好彩人气超高好料

澳门天天好彩免费资料大全

- 杀料专区

- 独家资料

- 独家九肖

- 高手九肖

- 澳门六肖

- 澳门三肖

- 云楚官人

- 富奇秦准

- 竹影梅花

- 西门庆料

- 皇帝猛料

- 旺角传真

- 福星金牌

- 官方独家

- 贵宾准料

- 旺角好料

- 发财精料

- 创富好料

- 水果高手

- 澳门中彩

- 澳门来料

- 王中王料

- 六合财神

- 六合皇料

- 葡京赌侠

- 大刀皇料

- 四柱预测

- 东方心经

- 特码玄机

- 小龙人料

- 水果奶奶

- 澳门高手

- 心水资料

- 宝宝高手

- 18点来料

- 澳门好彩

- 刘伯温料

- 官方供料

- 天下精英

- 金明世家

- 澳门官方

- 彩券公司

- 凤凰马经

- 各坛精料

- 特区天顺

- 博发世家

- 高手杀料

- 蓝月亮料

- 十虎权威

- 彩坛至尊

- 传真內幕

- 任我发料

- 澳门赌圣

- 镇坛之宝

- 精料赌圣

- 彩票心水

- 曾氏集团

- 白姐信息

- 曾女士料

- 满堂红网

- 彩票赢家

- 澳门原创

- 黃大仙料

- 原创猛料

- 各坛高手

- 高手猛料

- 外站精料

- 平肖平码

- 澳门彩票

- 马会绝杀

- 金多宝网

- 鬼谷子网

- 管家婆网

- 曾道原创

- 白姐最准

- 赛马会料